在光亮酸性镀铜工艺中,常常会出现铜离子浓度降低,需要补充硫酸铜的现象,如果是用块状磷铜阳极,需要在阳极棒上排满磷铜块,0好的办法是用装满磷铜球的钛蓝作阳性,以增加阳极面积,避免铜离子浓度降低。但在高速镀铜工艺中,情况恰恰相反。我厂高速镀铜溶液的总体积约为15m³,每天铜离子升高约2g/L,即每天阳极溶解的铜比阴极析出的铜约多30kg。如不及时处理,当铜离子浓度高于73L时,镀层粗糙、变脆,由于硫酸铜在阳极析出,使阳性钝化,槽电压升高,生产难以正常进行。

1高速镀铜溶液铜离子浓度上升的原因

1.1常规镀铜工艺的阴、阳极电流效率

酸性镀铜溶液是一种强酸性的简单盐电镀溶液,镀液中没有使用络合剂。硫酸铜在镀液中完全离解成为cu和s一,加入硫酸既有利于提高溶液电导率,又有助于提高阳极的溶解能力。在正常的阴极电流密度下,阴极主要发生Cu得到电子生成金属铜的反应,H放电的机会很少,因此阴极电流效率接近100%。

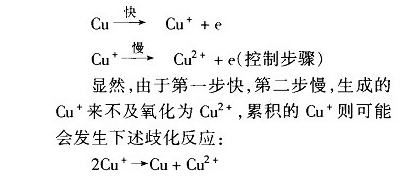

一般认为,酸铜过程的阳极反应即金属铜溶解形成铜离子的过程是分步进行的。

歧化反应生成的很细的铜粉成为阳极泥,当使用空气搅拌时,部分铜粉进入镀层形成毛刺。这就是镀铜过程中常常生成铜粉并使镀层出现毛刺的原因。

酸性镀铜工艺是采用磷铜阳极,磷铜阳极中含有磷0.04%~0.065%。如果采用磷铜作阳极,则在通电过程中叮以发现阳极表面生成了一层较致密的胶状黑膜:用电子衍射、X一射线衍射法测定了黑膜的组成,发现其主要成份是CuP。因此,可以认为,由于阳极中磷的存在,使阳极溶解时生成的Cu立即变成CuP,阻止了歧化反应的进行。显然,这只是磷抑制铜粉产生的可能因之一,因为这一机理尚难以说明阳极中极少量的磷如何能使阳极过程中大量,生成的一价铜全部得到抑制..

进一步的研究表明,磷铜阳极在相条件下的溶解电流比钝铜的大,表明磷铜阳极表面的黑膜能够加速阳极过程,可能对速度控制步骤即一价铜氧化为二价铜这一步起催化作用。Jacq等人用旋转环盘电极研究了纯铜和磷铜的阳极溶解过程。发现后者产生的环电流比前者小,且迅速衰减至零环电流是由于铜阳极溶解时产生的中间价态物质的氧化,即一价铜的氧化反应:

综上所述,使用磷铜阳极时,阳极中的磷与生成的一价cu结合生成CuP,而cu3p可以催化Cu的氧化反应,使Cu迅速氧化为Cu2,避免了’生成铜粉的歧化反应的发生,同时Cu3P的导电性良好,不会使阳极钝化,这就是酸性镀铜工艺为什么要使用磷铜阳极的原因。

但是磷铜阳极中的磷含量也不是越多越好,当磷含量较高时,阳极上的黑膜变厚,膜的结合力下降、破裂、剥落,从而污染镀液。因此0好使用含磷量均匀,且含磷量为0.1%以下的阳极。

即使在电镀时使用J,磷铜阳极,仍然有可能牛成铜粉,这又是什么原因呢?研究表明,磷铜阳极在不同极化状态下的溶解机理不同,阳极圾化小于70mV时,仅有Cu溶出,无cu产生,当极化大于70mV时,则出现cu-,因此,应该避免阳极极化过高,避免阳极极化过高的方法是增大阳极面积,防止阳极电流密度过大,避免工作温度过低。总之,防止阳极钝化,阳极不钝化,槽电压不高,阳极电位就不会高,就可能避免Cu的产生.

一般来说,阴极面积应是阳极面积的2~3倍,0好使用钛篮,内装球状阳极,D不超过3A/dm2,0好1~2A/dm2。

在生产过程中,我们也可以采取空气搅拌,定期添加0.1ml/I左右的经过稀释的H202等方法来氧化镀液中可能存在的Cu+。

由上述讨论可知,常规酸性镀铜的阳电流效率在下述任何一种情况存在时,其电流效率可能低于100%:没有使用磷铜阳极;使用的磷铜阳极磷含量过高或过低,或不均匀;磷铜阳极的面积太小。

当阴极电流效率接近100%,而阳极电流效率低于100%时,阴极放电消耗的铜离子,不能100%地由阳极溶解得到补充,此时镀液中的铜离子浓度下降。

1.2高速镀铜工艺的阴、阳极电流效率

高速镀铜溶液配方和工艺条件为:

从配方上看,高速镀铜溶液配方与常规酸性镀铜工艺基本相同,但工作电流密度达40~50A/dm²,高出10倍以上。尽管采取了镀液强制循环,工件本身快速移动,提高工作温度至40℃以上等措施,以降低浓差极化和电化学极化,提高Cu²+对H+放电的竞争能力,但仍然难以避免H+的放电。根据车间现场中工作电流密度、电镀时间和镀层厚度的数据,经过计算后与理论沉积速度的比较,得到在我厂实际生产情况下高速镀铜的阴极电流效率在89%~92%之间,远远低于常规酸性镀铜的电流效率。

高速镀铜工艺的阳极采取的也是含磷0.04%~0.06%的磷铜阳极。我厂高速镀铜的工件是直径较小的线材,阴极面积相对较小。在保证电流均匀分布的前提下,很难将阳极面积做到与阴极基本匹配。因此阳极面积大于阴极面积十倍以上。阳极电流密度通常小于6A/dm²,远远低于致钝电流密度。因此阳极电流效率较高。

高速镀铜工艺采用很高的阴极电流密度,因此阴极电流效率低。而阳极面积远远大于阴极面积,阳极电流密度较低,因而阳极电流效率高。阳极溶解的Cu²+不能全部在阴极上沉积,而在镀液中积累,这就是高速镀铜溶液中铜离子浓度上升的原因。

2降低Cu²+浓度的常规方法

2.1浓缩结晶法

根据Cu²+浓度及溶液的总体积进行计算,抽取一定体积的溶液加热浓缩,然后冷却使Cu²+成为CuSO4·5H20结晶作为产品出售,母液则返回生产循环系统。此法的缺陷是需增加设备和场地,增加成本。

2.2电解脱铜法

建立一个供电、循环、工艺参数均独立的电解脱铜系统,在系统中使用Pb—Sb合金板(含Sb约3%~4%)做阳极。根据需要,定期抽取一定数量的高铜离子浓度的溶液进行不溶阳极电解。若电解电流密度控制在2.5A/dm²以下,则当溶液的Cu²+浓度高于15g/L时,产品可得含铜99.95%的一号铜,剩下的低铜溶液返回生产循环系统。

3结合本厂实际的解决方法

本法的实质是使电解脱铜法与连续镀铜生产线相结合。

我厂电镀铜液的总体积约为15m³。根据控制分析,每天Cu+升高约2g/L,即每天阳极溶解的铜比阴极析出的铜约多30kg。若在生产线中安排一定数量的电解脱铜槽,使其脱铜能力为每天30左右,则生产溶液的Cu²+浓度就可保持不变。

我们在连续生产线中安排两个并联的不溶阳极电解脱铜槽,单独使用一台硅整流器,电解总电流为1000A左右。这样,便基本能把阳极多溶出的铜脱除(理论上不计电流效率每天可脱铜:1.186g/A·h×1000A·24h=28.5kg)。

由于不溶阳极上进行的反应主要是氢氧根离子(OH-)放电:

40H-一4e一2H20+02↑,其电极电位比铜高很多,因此,电解脱铜槽的槽压比正常槽高,一般在3V左右。所以,一定要用独立的硅整流器供电。同时,随着Cu²+浓度不断降低,本循环系统的溶液应与其他循环系统实行对流交换,脱铜槽CuS04·5H20浓度不低于120g/L,这样,镀层的质量才有保证。

用上述方法每月可减少磷铜阳极投入约900kg,节约硫酸约600kg。

全国服务热线

全国服务热线 扫一扫手机站

扫一扫手机站